Utilizziamo i cookie per rendere migliore la tua esperienza di navigazione. Per rispettare la nuova direttiva sulla privacy, è necessario chiedere il tuo consenso per impostare i cookie. Per saperne di più.

Operazione di taglio

Taglio di piccole sezioni

Il taglio di piccole sezioni risulta sempre molto più facile del taglio di medie e grandi sezioni. In linea generale per il taglio di piccole sezioni si può usare un disco duro. Ciò è dovuto al fatto che la superficie di contatto tra mola e pezzo è sempre limitata e la superficie che disperde il calore è sempre molto grande rispetto a quella di contatto tra mola e pezzo. Questo consente di effettuare un taglio freddo e senza bave in quanto il materiale che si lavora non raggiunge la temperatura di intenerimento che ne causa la deformazione.

Taglio di sezioni medio-grosse

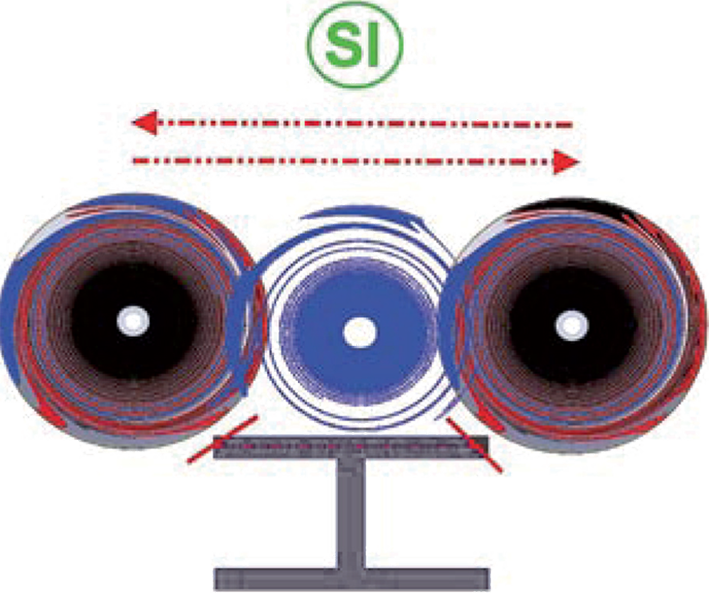

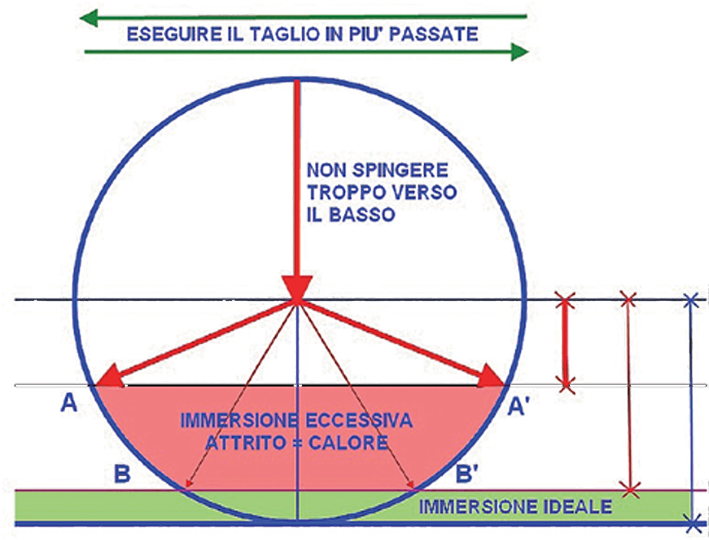

Il taglio di sezioni medio-grosse rappresenta sempre un problema per questo motivo è opportuno utilizzare, quando è possibile, stratagemmi che permettono la massima dispersione del calore durante il taglio (per esempio, eseguire il taglio in più passate in modo da mantenere piccola e costante la superficie di contatto tra mola e pezzo permettendo un’ottimale dissipazione del calore). Quando non è possibile adottare metodi atti a ridurre la superficie di contatto tra mola e pezzo da tagliare bisogna utilizzare mole più tenere.

Gli inconvenienti nelle operazioni di taglio

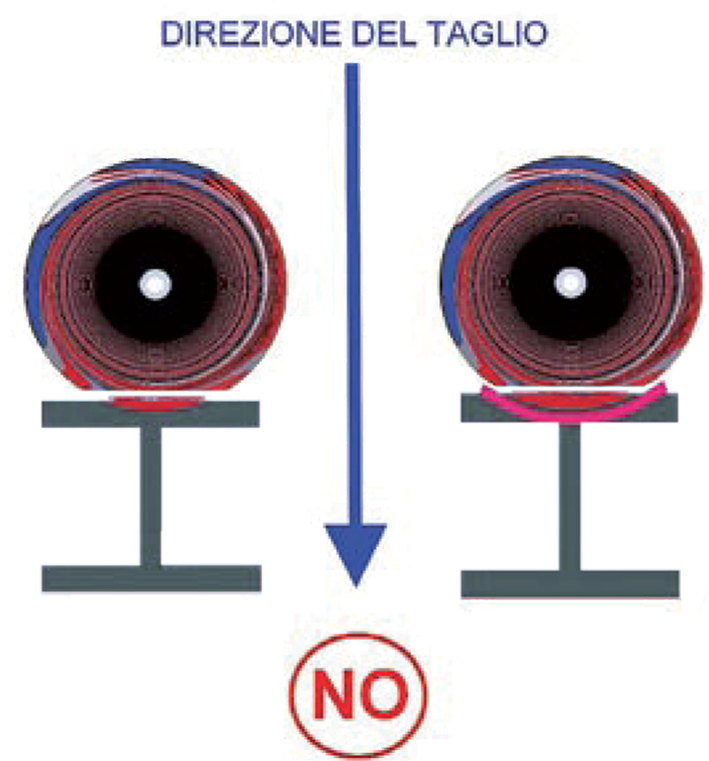

Il taglio eseguito a più passate (vedi illustrazione) permette di mantenere piccola e costante la superficie di contatto mola/pezzo permettendo una ottimale dissipazione del calore

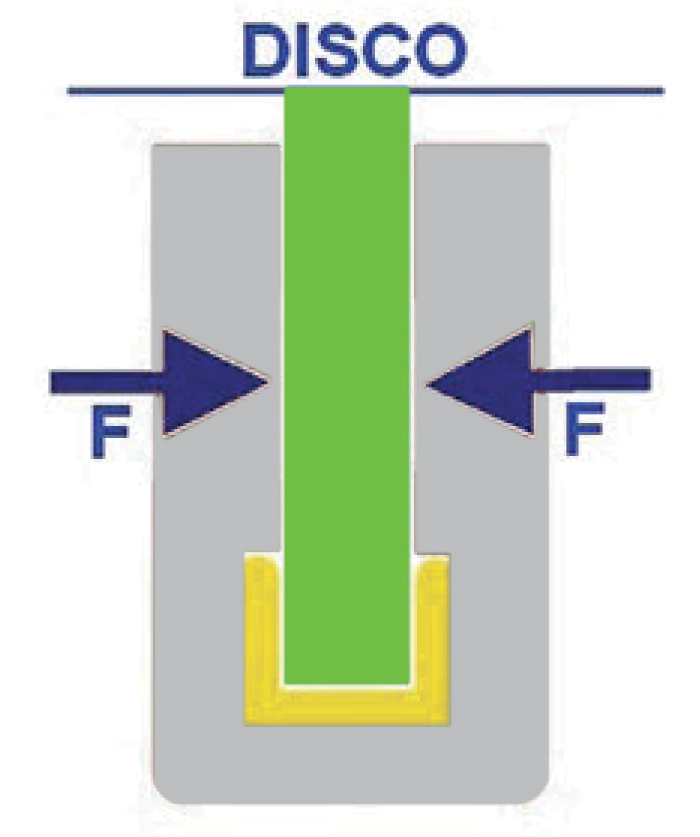

L’inconveniente che si riscontra più spesso nelle operazioni di taglio di sezioni medio grosse è il seguente: man mano che si procede con il taglio, la superficie di contatto tra mola e pezzo aumenta provocando un maggior sviluppo di calore e di conseguenza un maggior riscaldamento del materiale da tagliare.

Descrizione dettagliata del fenomeno:

- Il riscaldamento provoca una dilatazione del materiale

- La dilatazione genera attrito sui fianchi della mola

- La superficie di contatto tra mola e pezzo aumenta (il taglio è compromesso)

- La potenza della macchina viene assorbita in notevole quantità dall’attrito laterale

- La smerigliatrice perde potenza, si percepisce un calo nel numero dei giri/minuto

- Il calore continua ad aumentare compromettendo in modo irreparabile la qualità del disco

- Con 300° C la resina (agglomerante del disco) perde le sue caratteristiche di resistenza

- La sicurezza meccanica del disco viene meno e la mola smette di tagliare

- La mola inizia a svuotarsi di abrasivo e compaiono le reti (SVUOTAMENTO)

- La mola si blocca all’interno del taglio

Attenzione:

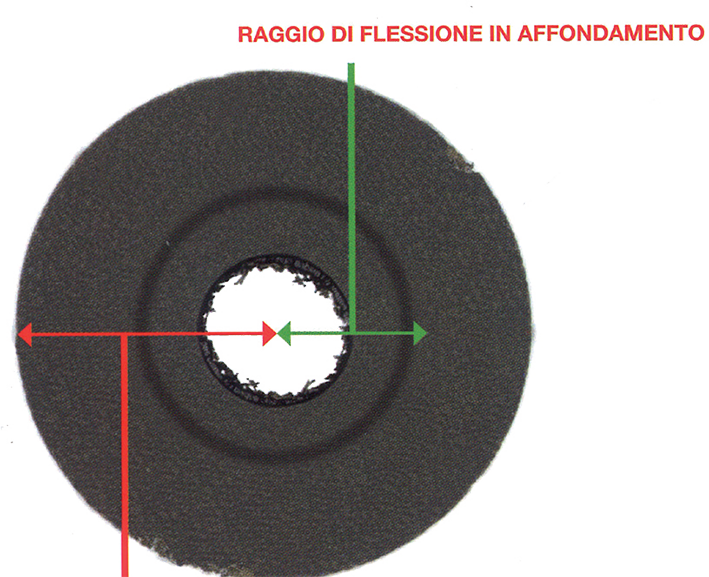

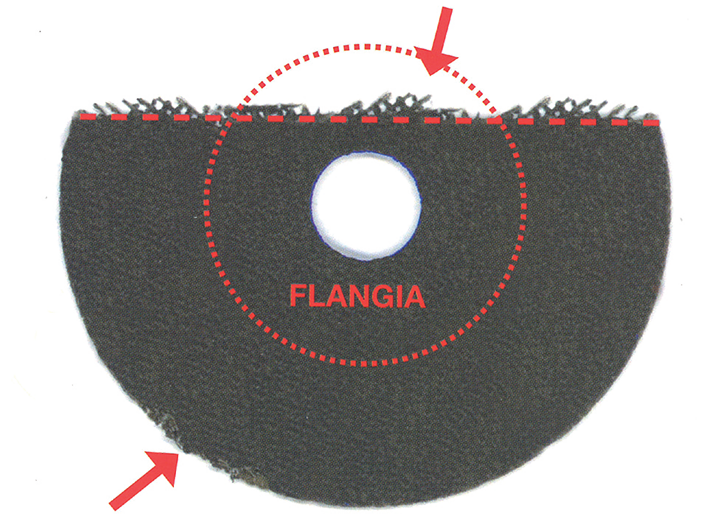

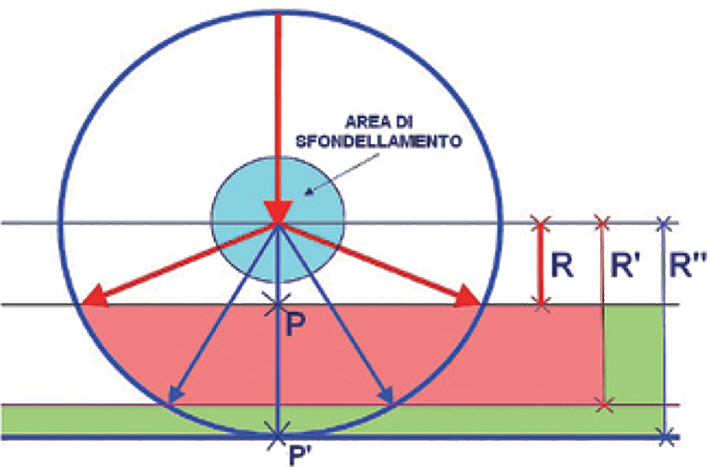

Con la mola in immersione una minima flessione dell’elettroutensile dovuta ad una vibrazione o un saltellamento può provocare due situazioni di notevole pericolosità:

- Rottura del disco

- Sfondellamento

Immersione eccessiva nel materiale

Arco B - B' = Attrito ideale tra mola e pezzo

Arco A - A' = Attrito deleterio (si rompono i legami tra i grani di abrasivo, la mola si svuota e si vedono le reti)

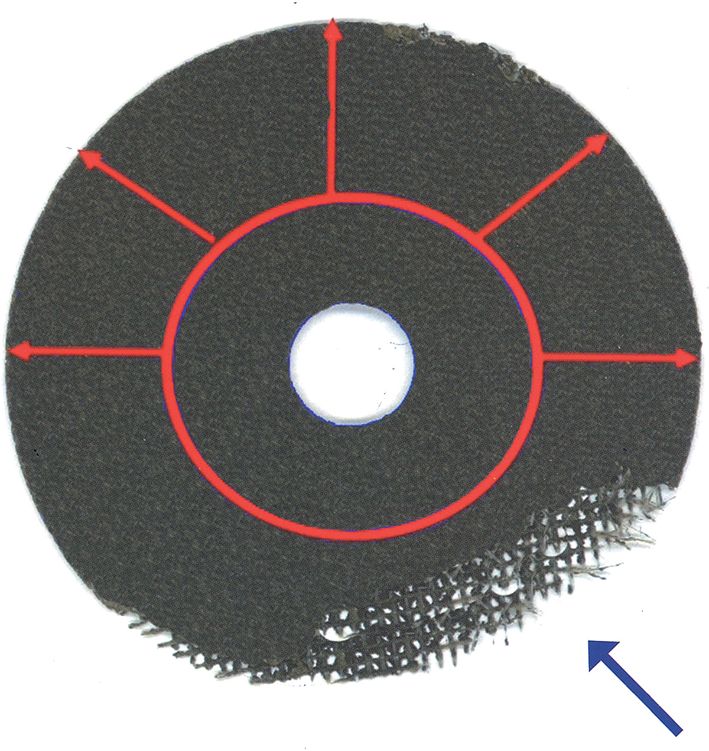

Cattivo utilizzo del disco

In una situazione di affondamento come questa l'attrito della mola con il materiale ha certamente rallentato il numero di giri del flessibile, il calore prodotto dall'attrito ha stressato il legante ed ha causato il distaccamento dell'abrasivo dalla rete di rinforzo.

Rottura del disco

Sfondellamento

Con la mola immersa nel materiale (P - P') si perdono le proprietà elastiche del disco pertanto una minima inclinazione laterale provoca lo sfondellamento.

R'' = Raggio di flessione ideale

R' = Raggio di flessione tollerato

R = Raggio di flessione ri rottura

È evidente che sia per ridurre la superficie di contatto che per asportare la minore quantità possibile di materiale è meglio usare mole di minor spessore possibile compatibilmente con la resistenza meccanica richiesta dal disco.

È evidente che sia per ridurre la superficie di contatto che per asportare la minore quantità possibile di materiale è meglio usare mole di minor spessore possibile compatibilmente con la resistenza meccanica richiesta dal disco.